Pemilihan Bahan dan Analisis Prestasi Bahagian Tuangan

Pemutus ialah salah satu proses pembuatan yang paling banyak digunakan dalam dunia perindustrian, memainkan peranan penting dalam aplikasi automotif, aeroangkasa, pembinaan, tenaga dan jentera. Prestasi bahagian tuangan tidak hanya ditentukan oleh reka bentuk atau kaedah pengeluaran tetapi juga oleh pemilihan bahan yang teliti. Setiap aloi atau logam membawa sifat mekanikal yang unik, ketahanan, dan rintangan kepada keadaan kerja tertentu. Memahami cara memilih bahan yang betul dan menganalisis prestasinya adalah penting untuk memastikan kebolehpercayaan dan jangka hayat produk.

Kepentingan Pemilihan Bahan dalam Casting

Pemilihan bahan adalah asas penuangan yang berjaya. Bahagian tuangan mesti menahan tegasan yang berbeza seperti beban mekanikal, pengembangan haba, kakisan, dan haus bergantung pada penggunaannya. Pilihan pengaruh material:

Kekuatan dan ketahanan – Keupayaan untuk menahan daya statik atau dinamik tanpa ubah bentuk.

Rintangan haba – Penting untuk bahagian yang digunakan dalam enjin, turbin dan relau.

Rintangan kakisan – Penting untuk persekitaran marin, kimia atau luaran.

Kecekapan berat – Bahan yang lebih ringan boleh mengurangkan penggunaan tenaga dalam pengangkutan atau jentera.

Keberkesanan kos – Memilih bahan yang betul memastikan keseimbangan antara prestasi dan belanjawan.

Pilihan yang salah boleh menyebabkan kegagalan pramatang, kos penyelenggaraan yang lebih tinggi dan risiko keselamatan.

Bahan Biasa Digunakan dalam Bahagian Tuangan

1. Besi tuang

Besi tuang adalah salah satu bahan tuangan tertua dan paling biasa. Ia menawarkan:

Rintangan haus yang sangat baik.

Kekuatan mampatan tinggi.

Kebolehmesinan yang baik.

Aplikasi termasuk blok enjin, paip, perumah pam dan peralatan pembinaan.

2. Keluli Karbon

Keluli karbon memberikan kekuatan dan keliatan yang luar biasa. Ciri-cirinya ialah:

Prestasi mekanikal yang tinggi.

Pelbagai gred untuk tahap kekerasan yang berbeza.

Sesuai untuk bahagian industri tekanan tinggi.

Ia sering digunakan dalam gear, aci, dan komponen struktur.

3. Keluli Tahan Karat

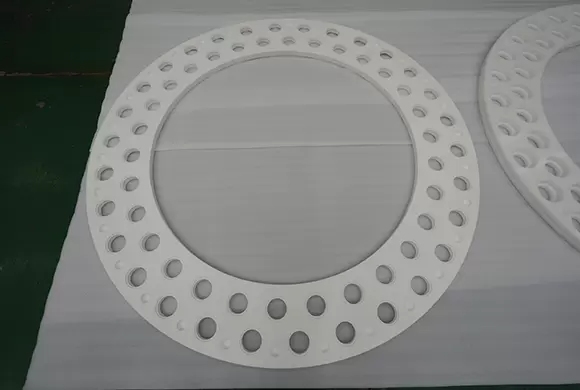

Tuangan keluli tahan karat dinilai untuk:

Rintangan kakisan yang unggul.

Kemasan permukaan yang sangat baik.

Prestasi yang baik dalam suhu yang melampau.

Ini menjadikannya sesuai untuk peralatan pemprosesan makanan, peranti perubatan dan komponen marin.

4. Aloi Aluminium

Aluminium ringan dan serba boleh, menawarkan:

Ketumpatan rendah untuk aplikasi sensitif berat.

Rintangan kakisan yang baik.

Kekonduksian haba yang sangat baik.

Ia digunakan secara meluas dalam bahagian enjin automotif, struktur aeroangkasa, dan produk pengguna.

5. Aloi Tembaga (Gangsa & Loyang)

Aloi berasaskan tembaga digunakan untuk:

Rintangan kakisan yang tinggi dalam persekitaran marin dan kimia.

Rintangan haus yang baik.

Penampilan menarik untuk kegunaan seni bina.

Bahagian biasa termasuk injap, galas dan komponen hiasan.

6. Aloi Berasaskan Nikel

Untuk aplikasi suhu tinggi, aloi nikel menawarkan:

Rintangan haba dan pengoksidaan yang unggul.

Kekuatan mekanikal yang tinggi pada suhu tinggi.

Ia digunakan secara meluas dalam turbin, peralatan petrokimia, dan enjin aeroangkasa.

Analisis Prestasi Bahagian Tuangan

Menganalisis prestasi bahagian tuangan memastikan ia memenuhi syarat operasi yang diperlukan. Beberapa faktor mesti dipertimbangkan:

Sifat Mekanikal

Kekuatan tegangan, kekuatan mampatan, kekerasan, dan rintangan keletihan diuji untuk mengesahkan ketahanan di bawah tekanan.

Prestasi Terma

Rintangan haba dan kekonduksian terma adalah penting untuk aplikasi suhu tinggi. Bahan seperti keluli tahan karat dan aloi nikel unggul di sini.

Rintangan Kakisan

Untuk bahagian yang terdedah kepada kelembapan, bahan kimia atau air masin, keluli tahan karat dan aloi tembaga memberikan perlindungan yang tahan lama.

Ketahanan Pakai

Rintangan lelasan adalah penting dalam perlombongan, pembinaan, dan aplikasi jentera berat. Besi tuang dan keluli keras biasanya dipilih.

Nisbah Berat Kepada Kekuatan

Bahan ringan seperti aluminium mengurangkan penggunaan bahan api dalam pengangkutan tanpa menjejaskan kekuatan.

Kos dan Kecekapan Pembuatan

Bahan yang dipilih mesti mengimbangi prestasi dengan kemampuan. Sebagai contoh, besi tuang adalah kos efektif, manakala keluli tahan karat memberikan hayat perkhidmatan yang lebih lama.

Aplikasi Bahagian Tuang

Bahagian tuangan terdapat dalam hampir setiap industri:

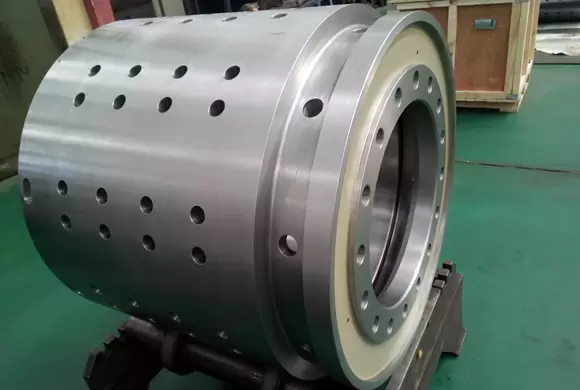

Automotif – blok enjin, perumah transmisi, komponen brek.

Aeroangkasa – bilah turbin, kurungan struktur, bahagian sistem bahan api.

Sektor tenaga – selongsong pam, injap, komponen loji kuasa.

Pembinaan dan perlombongan – bahagian jengkaut, gear, dan pelapik tahan haus.

Marin – kipas, perumah pam, dan peralatan dek.

Kesimpulan

Prestasi dan jangka hayat bahagian tuangan sangat bergantung pada pemilihan bahan dan analisis prestasi yang menyeluruh. Memilih aloi yang betul memastikan bahagian menahan tekanan mekanikal, menahan keadaan persekitaran dan memberikan penyelesaian yang kos efektif. Daripada besi tuang dan keluli kepada aluminium dan aloi nikel termaju, setiap bahan membawa faedah unik untuk disesuaikan dengan industri tertentu.

Dengan menilai dengan teliti sifat bahan, keperluan operasi dan pertimbangan ekonomi, pengeluar boleh menghantar bahagian tuangan yang mencapai kekuatan, kebolehpercayaan dan kecekapan yang unggul dalam aplikasi dunia sebenar.